El turbo es un sistema de sobrealimentación de los propulsores que pasó de la industria aeronáutica al automóvil.

La potencia que es capaz de generar un motor de combustión depende básicamente de la cantidad de oxígeno que es capaz de hacer reaccionar con el combustible, por lo que cuanto más aire es capaz de «bombear», más fuerza tiene. Hay dos formas de conseguir que en un motor entre mucho aire: aumentando el volumen interno para que quepa la mayor cantidad posible o comprimir el aire para que sea capaz de entrar mucho en una cilindrada pequeña. Esta última alternativa es lo que se conoce como «sobrealimentación» y se consigue comprimiendo el aire antes de meterlo en los cilindros. Para ello se emplean diferentes dispositivos, siendo el más utilizado el turbo.

En las mecánicas diésel, el turbo se emplea de forma generalizada desde hace muchas décadas, de hecho, no existe ningún modelo en el mercado actualmente que incorpore una motorización diésel atmosférica (sin turbo). En los motores de gasolina o de gas no ha sido muy frecuente el uso de la sobrealimentación, quedando reservada a modelos de altas prestaciones.

Se trata de un compresor que es accionado por una turbina. El turbo es una pieza que consta de dos turbinas unidos a un mismo eje. Uno de los lados del eje está en contacto con los gases de escape que, al salir calientes y a cierta presión del motor, hacen girar la turbina sobre sus aspas. La turbina del otro lado del eje está en el canal del aire que entra al motor y al girar solidaria con la que está del lado del escape, empuja el aire de admisión generando una presión.

Como al aumentar la presión del aire de admisión también aumentamos la energía de los gases de escape, sería peligroso para el motor porque cada vez generaría más presión de forma ilimitada hasta saltar por los aires. Para que esto no ocurra se instala una válvula de descarga que no es más que un mecanismo de seguridad que echa a la atmósfera parte de la presión en el escape. Además de esta válvula, en el colector de admisión se monta otra que abre de golpe para bajar instantáneamente la presión (ésa que se oye como un resoplido cuando soltamos el acelerador), pues desde que abre la del escape hasta que el turbo dejase de comprimir transcurriría un tiempo.

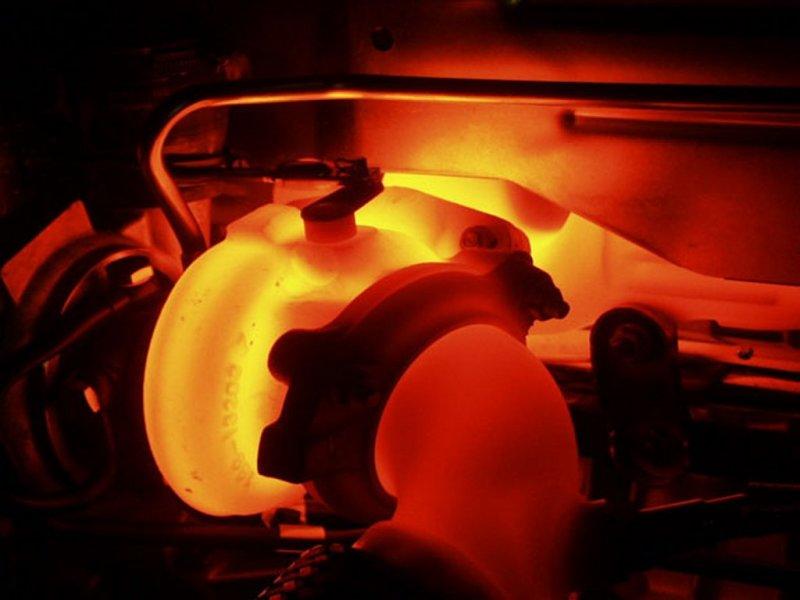

Del mismo modo que se calienta la bomba de inflar las ruedas de la bici, el aire de admisión se calienta al pasar por el turbo debido a que el turbo está caliente (el lado que está en contacto con los gases de escape supera los 1.000ºC) y a que un gas al comprimirse se calienta. Como el aire caliente tiene menos densidad de oxígeno y además provocaría autodetonaciones, antes de mezclarlo con el combustible y meterlo en los cilindros se enfría en un radiador que se llama intercooler.

Pese a tratarse de una pieza que trabaja en condiciones extremas, soportando temperaturas cercanas a la de fusión del hierro y girando a más de 200.000 rpm, los turbos son elementos que pueden aguantar sin problemas más de 250.000 km. Sin embargo, necesitan unos cuidados mínimos para que así sea, aquí os dejamos algunas claves:

- Utiliza aceite de calidad: además de lubricar, el aceite es importante para refrigerar el turbo.

- Respeta el tiempo de calentamiento: si el aceite está frío lubrica peor, espera al menos 20 minutos a que el aceite esté fluyendo por el motor.

- Deja el motor encendido unos minutos antes de apagarlo: de esta forma damos tiempo a refrigerar el aceite. Esto es muy importante tras un uso intensivo.

El punto débil de los turbos está en los casquillos de material antifricción sobre los que gira su eje. Además de permitir el giro, debe refrigerar y lubricar el turbo ya que en él hay unos canales por los que se mete aceite a presión de forma que el eje gira literalmente suspendido en una película de aceite. Si no respetamos los tiempos de enfriamiento y calentamiento los casquillos se desgastan rápidamente y el aceite se fuga de los canales hacia las turbinas.